Maschinendiagnose

Schnelle Hilfe bei Maschinen- und Anlagenschwingungen

Unerwünscht hohe Schwingungen bei Maschinen und Anlagen können ernsthafte Probleme verursachen: Produktmängel, erhöhte Gefährdungspotentiale und im schlimmsten Fall hohe Reparaturkosten sowie Produktions- und Anlagenstillstände. Wir bieten Ihnen schnelle und kompetente Unterstützung!

Unser Vorgehen

- Präzise Datenerfassung:

Mithilfe fortschrittlicher Sensoren messen wir verschiedenste physikalische Größen. - Umfassender Messaufbau:

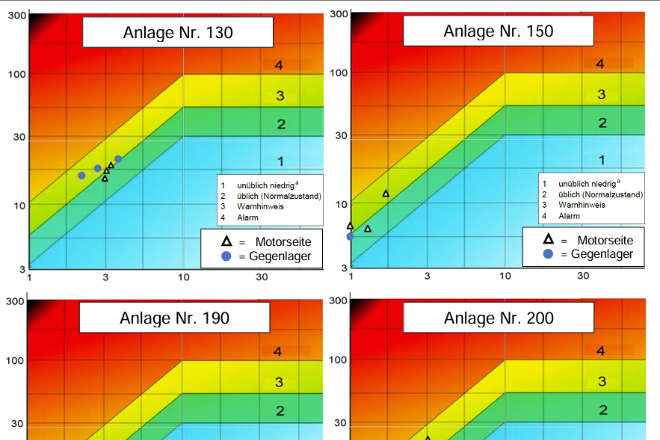

Wir erfassen alle relevanten Daten, um die Ursachen der Schwingungsprobleme schnell zu identifizieren. - Detaillierte Analyse:

Basierend auf den erfassten Daten führen wir fundierte Analysen, Berechnungen und Bewertungen durch. - Maßgeschneiderte Lösungen:

Wir entwickeln spezifische Minderungsmaßnahmen, um die Schall- und Schwingungssituation nachhaltig zu verbessern.

Benötigen Sie Unterstützung bei der Minderung von hohen Maschinen- oder Anlagenschwingungen?

Wir beraten Sie gerne! Unsere Experten stehen Ihnen zur Verfügung, um Schwingungsprobleme effektiv zu lösen und die Sicherheit sowie Effizienz Ihrer Maschinen und Anlagen zu maximieren. Kontaktieren Sie uns für eine schnelle und zuverlässige Lösung Ihrer Schwingungsprobleme.

Ihr Ansprechpartner:

Dipl.-Ing. Patrick Waning

IBW – E-Mail:

IBW – Telefon:

+49 2541 92 81-900

Unsere Leistungen im Kurzüberblick:

Wir bieten umfassende Dienstleistungen zur Schwingungsüberwachung und -analyse, um die Sicherheit und Effizienz Ihrer Maschinen und Anlagen zu gewährleisten:

- Mehrkanalige Messdatenerfassung als Kurz- und Langzeitmonitoring

- Zeitgleiches Messen und Erfassen von z. B.:

- Struktur-, Lager- und Wellenschwingungen

- statische und dynamische Drücke

- Drehzahlen und Reglerstellungen

- Temperaturverläufe

- Torsionsschwingungen und Drehmomente

- Materialspannungen und -dehnungen

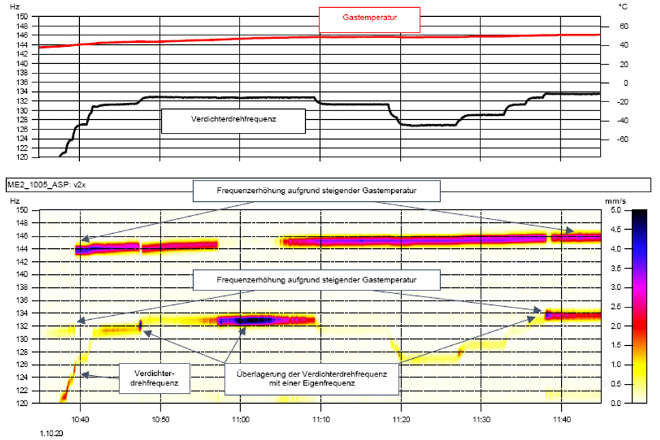

- Eigenfrequenz- und Eigenformanalysen

- Detaillierte Analyse und Bewertung der Situation

- Betriebsschwingungs- und Schadensanalysen

- Eigenfrequenz- und Eigenformanalysen

- Ausarbeitung von Minderungsmaßnahmen zur Reduzierung der Schwingungen sowie zur Strukturoptimierung

- FEM-Analysen

- Konstruktionsberatung

- Gutachtenerstellung

Wir lösen Ihr Schwingungsproblem!

Vertrauen Sie auf unsere Expertise, um die Ursachen Ihrer Schwingungsprobleme zu identifizieren und maßgeschneiderte Lösungen zu entwickeln. Kontaktieren Sie uns für eine umfassende Beratung und professionelle Unterstützung.

Kontaktieren Sie unsOft treten Maschinenschwingungen in Kombination mit Rohrleitungs- oder Torsionsschwingungen sowie Druckpulsationen auf.

Erfahren Sie hierzu mehr:

Rohrleitungsschwingungen Druckpulsation Torsionsschwingungs- und Drehmomentmessung